【導讀】以下是一位資深工程師分享關于Flyback電源各層面的分析與總結,句句經典!各位工程師千萬不要錯過......

對于Flyback拓撲結構的詮釋......

Flyback的五之最

1)應用最多的變換器

生產數(shù)量、人均擁有量、總用電容量?

2)性能最差的變換器

能效、電磁兼容性

3)工況最差的變換器

硬開關、電壓應力、電流應力、磁利用率、EMC應力

4)任務最重的變換器

安規(guī)隔離、寬電壓應用、PFC應用,待機

5)最簡單的變換器

還有比它更簡單的隔離變換器?集成度越來越高、元件越來越少,做出來很容易,做好呢?

什么叫好?

●比別人做的好

●沒有比這個更好

●為什么我做的總沒別人做的好

●為什么有那么幾個人做出來的反激就是明顯比別人好

●我手上這個還能不能更好

●如果能證明這個不可能更好,那就是最好

開關電源很多指標:

效率、成本、安全、電磁兼容性、待機、能效、可靠性、穩(wěn)定性、保護、體積(功率密度)、超薄、精度、紋波、電壓調整率、負載調整率、交叉調整率、溫度、壽命、功率因數(shù)、總諧波。

好不好,看效率:

●效率做起來,才談得上其他的

●先做好效率,再說其余

●犧牲效率的設計不是好設計

●效率是一點一點摳出來的

●對效率的追求,永遠是值得的

●多花點時間優(yōu)化效率,就是效率

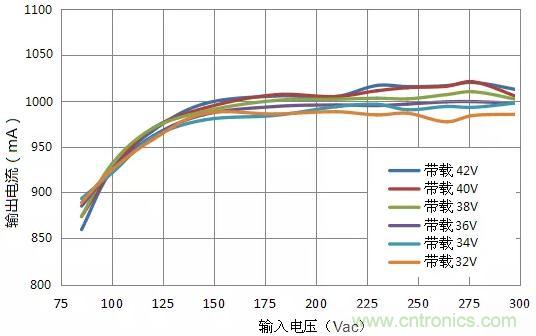

效率能做到多高呢?

●很多人以88%為標準,幾年前的標準

●估計現(xiàn)在能批量出貨的應該在90%以上,才有競爭力

●有的人輕易就能做到91、92%以上去

●還有個別人,一不小心就做到93%以上去

所謂高手:定一個設計標桿:整機效率94%

●覺得太高?那就93%,不能再低了

●這是一個在特定情況下可以實現(xiàn)的整機效率

●這是一個難以實現(xiàn)的整機效率。

●即使沒能實現(xiàn),我們也應該知道自己的差距

●即使沒能實現(xiàn),我們也應該知道為什么沒能實現(xiàn),是哪些因素導致的

一、什么在影響反激的效率?

1.漏感

●漏感問題是反激變換器的基本問題。漏感是硬傷。要實現(xiàn)高效率,控制漏感是重頭戲。先做好漏感,再說其余。

●漏感有多大?意味著能量傳遞損失多大,變換器效率損失有多大,鉗位電路熱損耗有多大。這都是額外的,其他變換器沒有的。

2.較大的峰值電流 Ipk

●反激的峰值電流較之其他拓撲更大,原因是其儲能/釋能這種間歇工作模式決定的,占空比較小。

●臨界模式、斷續(xù)模式、PFC控制、寬電壓應用更加劇了峰值電流應力。

●峰值電流決定一個反激變壓器的磁應力,導致磁利用率較低。

●峰值電流還與開關(以及副邊二極管)導通損耗直接相對應。

3.較高的原邊電壓應力

●反激的原邊電壓應力較之其他拓撲更大,原因是反射電壓、漏感尖峰電壓疊加在輸入電壓上,導致開關電壓應力為輸入電壓的1.5~2倍。

●導致:

a)硬開關動作的損耗劇增(因各種寄生電容導致的損耗增加2~4倍)

b)開關內寄生二極管反向恢復電流激增(導致關斷損耗激增)。

c)必須使用耐壓高出1.5~2倍的開關,其飽和壓降大幅度提高,導通損耗劇增。

4.更高的副邊二極管電壓應力

●反激的副邊二極管電壓應力更是增加得離譜,按市電AC/DC變換的典型參數(shù),這個電壓應力更是高到了其輸出電壓的3到5倍,還可能有可觀的尖峰電壓疊加。

●導致:

a)二極管翻轉動作的損耗劇增(因各種寄生電容導致的損耗增加10~30倍)

b)二極管反向恢復電流激增(不要相信此處沒有反向恢復的說法)

c)必須使用耐壓高出輸出電壓幾倍的二極管,其飽和壓降大幅度提高,導通損耗劇增

二、拓撲環(huán)境層面的設計考慮

高效率的反激設計應該比一般設計更注意仔細追究拓撲應用環(huán)境,這是因為對效率的極限追求也是對其應用環(huán)境的極限追求,要讓電路工作處于最明確、最舒適、最能揚長避短、最能發(fā)揮到極限的環(huán)境。

1.選擇一個較軟的拓撲控制模式。準諧振(QR)模式是首選,而CCM、CRM模式可能效率較低。其他諸如諧振模式、無損鉗位模式、Sepic模式等,由于技術尚不成熟一般不予考慮。

2.輸出電壓較低時,副邊考慮同步整流是好主意。

3.盡量考慮采用專用控制芯片、有口碑的芯片、原邊控制的芯片。避免使用6562、3842這樣的通用芯片去做反激,用一大堆運放達成的控制環(huán)路更是不可取。不是因為這些芯片不能用,而是要伺候這些芯片是很難受的。

4.認真論證你的最低輸入電壓,也就是最大峰值電流 Ipk 的取值。全電壓的必要性,過渡模式(CCM模式)的必要性,限流模式(OCP模式)的必要性,控制轉折點設置在哪里?任何時候都不要讓 Ipk 失控。開機沖擊和短路沖擊對 Ipk 的影響也要考慮。

5.認真論證你的最高輸入電壓,市電AC/DC應用按264Vac做顯然是有問題的,小區(qū)電壓飆到264Vac以上是經常的。建議按277Vac(必要時再增加一點余量)考慮。

6.認真論證你的最高輸出電壓,或者CV/CC模式的最大輸出功率。充分考慮各種情況下輸出電壓意外飆高的可能性,并選擇一款OVP嗨得住的芯片。OVP是否嗨得住,不僅涉及最高輸出電壓帶來的最高電壓應力、功率應力,還直接關乎假負載的損耗功率。最高輸出電壓就是脫離OVP保護模式后的第一個電壓。

三、電路運行層面的設計考慮

1.輸入回路干凈利落,避免熱敏電阻、保險電阻的設計,硅橋要電流稍大的。共模差模帶來的損耗要斤斤計較,一級兩級、個大個小、線粗線細之間的差別是很大的。這還涉及EMC設計水平,如何做到用最少的共模差模解決問題?

2.開關的選型,MOS最好是外置的,這樣方便選型和控制。內阻(Rdson)盡量小一點,Cool-MOSc也是可以的。最重要的是耐壓,市電 AC/DC 典型應用,MOS 耐壓首選 650V 的,耐壓更低的應該嗨不住,耐壓更高的特性急劇惡化,其價格、內阻都是很難接受的。

3.驅動能力要足夠,Rg下拉、上拉電阻要分開(上拉電阻與二極管并聯(lián)后串下拉電阻)。關斷要干凈利落,一定不能讓米勒平臺出現(xiàn)在 Ipk 位置。

4.在高壓端通過電阻實現(xiàn)的電壓采樣、VCC啟動、線電壓補償、安規(guī)電容放電等電路是要耗電的。副邊假負載、副邊采樣控制電路也是要耗電的。這些電路要優(yōu)化,其能耗要追究。

5.最敏感的電流采樣、過零(谷底)采樣、FB采樣電路要精心布置,電路要簡潔,阻抗要匹配,雜散參數(shù)影響要小,PCB要安靜。這是因為高效率電路對這些細微的控制有更高的要求,不能出問題。

6.各部波形要正常,沒有奇怪的、離譜的東西。環(huán)路、高PFC電路的主要參數(shù)要調試好,主要指標 PF 和 THD 要基本達到要求,工作穩(wěn)定,不能有振蕩,在這個前提下做的效率優(yōu)化才有意義。

7.在最后優(yōu)化效果出來前,(在經驗不足時)某些要影響效率的次要電路可以先裸奔。比如:磁珠要取消、DS上并聯(lián)的電容要取消、差模共模可短路、鉗位功率最小化(降低電壓運行看情況)、副邊二極管吸收電路不連接(用高耐壓二極管先代替看情況)、假負載功率最小化,CS采樣電阻最小化(非OCP模式),甚至VCC供電和副邊控制電路用電可考慮用電池組臨時供電。以免這些電路的設置不合理影響主電路運行工況,造成誤判。

四、變壓器設計

高效率反激變換器大部分設計技巧隱藏在變壓器里,繞組結構和磁決定變壓(換)器性能是繞組結構在決定運行參數(shù)。

1.繞組結構的約束條件:

●窗口約束

原邊副邊窗口分配用銅量大致相等,滿足幾何和能量的大致對應。技巧是分配要合理、線包要基本飽滿。

●三明治約束

二夾一的意思,是降低漏感的重要措施,技巧是減少EMC結構、安規(guī)結構的不利影響,耦合要緊密。還需注意氣隙對繞組的影響、磁芯作為導體的影響,輔助繞組的結構和位置。

●整層約束

是降低漏感最重要的措施,技巧是無論如何都要整層密繞、少半匝都不行,均繞不行、半層更不行,匝數(shù)太少就雙線或多線并繞、或者用與槽寬等寬的銅箔疊繞。

繞組結構設計可以歸結為平面幾何問題。設計目標是漏感最小化、氣隙最小化,需要較多的經驗、技巧、時間、智慧、精力才能達成。是反激變換器設計的重點,也是高效率反激設計的關鍵所在。漏感的設計標桿:1%,否則不能實現(xiàn)高效率。

2.繞組結構決定運行參數(shù):

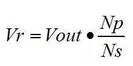

●一個繞組結構最終與原邊副邊匝數(shù)相對應,其匝比決定反射電壓 :

●反射電壓決定原邊MOS和副邊二極管電壓應力(不含尖峰部分):

● 有了反射電壓即可算出原邊電流應力:

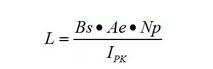

●由此得到原邊電感量:

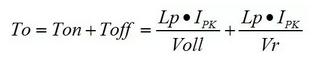

●基于臨界模式的最大PWM特征周期:

●與之對應的最低特征頻率和最大占空比:

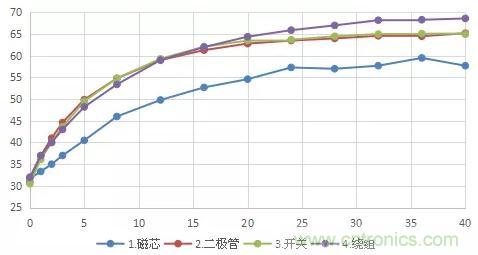

3.磁參數(shù)優(yōu)化:

1)磁芯選擇

給出一個(PC40材質的)磁功率應力的經驗公式:

●可由此大致判斷(λ=1)磁芯是否合適。高效率的設計要求磁應力不能太緊張,也就是變壓器(包括繞組和磁芯)的發(fā)熱不要成為整個電源最突出的。當熱應力突出時,應增加磁芯的 Ae.B 或者使用更好的材質。

磁芯型號也有影響,骨架槽寬 B 越大于槽深 H 的偏平窗口由于越容易滿足整層約束而更有利于減少漏感。

2)磁飽和強度Bs

優(yōu)化方向是Bs值最優(yōu)化,約束條件是磁芯品質,可按 Bs(或原邊電感量 Lp)擴大20%~30%余量后 Ipk 波形可見臨界飽和跡象為判據確定Bs取值。更高的Bs取值,對應更小的氣隙、更小的漏感,更小的尖峰電壓、可能更高的整機效率。但太高的Bs取值會使上述余量更小、磁芯的品質控制困難、成品率降低。

Bs不能靠估計,要實測。Bs有個最佳值,PC40材質,大約為0.3T,偏離這個最佳值都會降低效率。

4.運行參數(shù)優(yōu)化:

1)匝比 Np/Ns,反射電壓 Vr

優(yōu)化方向是匝比和反射電壓最優(yōu)化,約束條件是原邊電壓應力(即MOS管耐壓)。更大的匝比對應更高的反射電壓Vr、更小的峰值電流 Ipk、可能更小的漏感、更大的最大占空比 Dmax、更低的副邊電壓應力Vs(以便使用最低耐壓的肖特基)。但反射電壓太高會導致開關電壓應力及開關損耗增加,抵消以上效應,應適可而止。

2)原邊匝數(shù)Np

優(yōu)化方向是原邊匝數(shù)最優(yōu)化,約束條件是磁損和開關損耗。更少的原邊匝數(shù),對應更小的氣隙、更小的漏感絕對值、更小的尖峰、更小原邊電感量 Lp、更高的特征頻率 Fo、更低的銅損、更大的磁損、更大的開關損耗、可能更高的輸入電壓低端效率、可能更低的輸入電壓高端效率。根據這些表現(xiàn),優(yōu)化到佳值。

五、電路優(yōu)化配合

一個好的變壓器設計出來以后,需要電路與之配合,才能充分發(fā)揮高效率特性。

1.鉗位電路

尖峰一定是有的,尖峰大小取決于漏感,鉗位功率也取決于漏感。鉗位二極管耐壓應不低于MOS管耐壓,一般應考慮用快恢復的。避免使用4007、磁珠、二極管上串電阻,這些東西是要發(fā)熱的。鉗位電阻應與鉗位電容配合,考慮到漏感能量有一部分消耗在開關上,鉗位功率控制在漏感的50%以下為宜。

2.副邊二極管反壓尖峰 RC 吸收電路

非CCM模式,建議在原邊MOS驅動上動手腳,增加導通電阻、減緩導通速率、利用米勒效應轉移功率、達成減小甚至完全消除副邊二極管反壓尖峰之目的。此法可完全省掉RC吸收,收獲最高整機效率。即使有過渡到CCM模式,上述導通電阻也應做適應性調整,采用一個合理取值,配合RC吸收達成目的。

RC吸收是有損吸收,對于每一個案例、每一個吸收電容值,都有一個最佳電阻值配合使尖峰最小化,找到這個電阻值,達成最小損耗的吸收。在多路輸出時,主要的回路才需要RC吸收(并按上面的方法使損耗最小化),次要的回路建議裸奔(用二極管耐壓去扛),或者稍微吸收一下即可,切不可喧賓奪主。

3.副邊二極管耐壓

在漏感最小化、吸收最佳配合后,副邊二極管電壓應力已經最小化了,按此電壓應力選擇一款最低耐壓的肖特基,即達成最高效應用。即使有同步整流助力也應如此。此舉是提高整機效率最重要的措施之一。

六、其它電路優(yōu)化配合

1.副邊控制電路耗電最小化設計 盡量在 TL431(1~2mA)范圍內解決問題,假負載電流、吸收回路電流亦可利用起來為其供電。避免單獨繞組供電的設計。

2.輔助繞組電壓最小化設計 以芯片VCC工況為準,電壓匹配、電流夠用即可,VCC電容容量夠用即可。能少一匝就少繞一匝的意思,避免為加快啟動而故意增加VCC電流的設計。

3.電流采樣電阻Rcs 可能成為PCB板上的熱點,也就是損耗點。在必須采樣時,應該糾結芯片的采樣閥值設置,盡量低一點有利效率;否則可適當減小此電阻值,減小熱損失。

4.EMC最優(yōu)化設計 對高效率電源而言,EMC最優(yōu)化設計的另一個目的是簡化端口的差模共模工程,從而減少器件損耗、提高效率。這些措施是:

a、變壓器 EMC 結構要追究、隔離屏蔽要做好

b、 PCB 要做好

c、 Y 電容要用兩只來湮滅偶極子噪音

d、開關導通速率宜緩不宜急

e、 共模差模結構要合理

5.熱平衡設計 仔細考察電源的熱景象,主要溫升器件的極端最大溫升應大致一致,一般可以50C°為限值。溫升還可判斷變壓器設計的合理性、散熱工的合理性、意外的溫升點意味著高效率設計的敗筆。